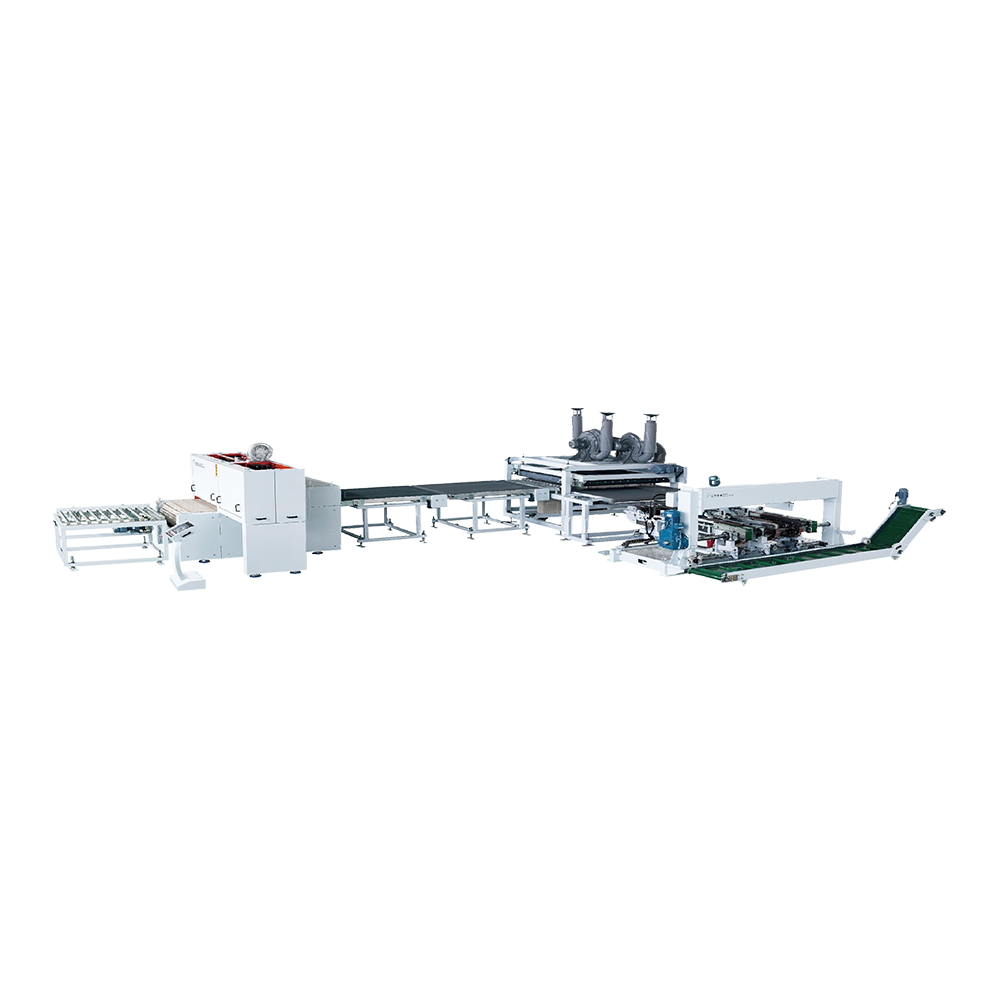

Línea de ranura de piso (Tenonador de doble extremo)

El producto puede colocar el piso de manera vertical y horizontal. La serie de m...

Ver detalles.A la hora de seleccionar una máquina cortadora de PVC, la elección depende en gran medida del volumen de trabajo y de la precisión requerida del acabado. Para la fabricación de alta capacidad, los cortadores orbitales totalmente automáticos son el estándar de la industria y proporcionan bordes limpios y sin rebabas sin deformar la tubería. Por el contrario, los proyectos realizados en talleres suelen utilizar máquinas de sierra abrasiva o en frío que ofrecen control manual para longitudes personalizadas. Comprender las diferencias mecánicas entre estas máquinas es crucial para optimizar la velocidad de producción y garantizar que la integridad del material del cloruro de polivinilo se mantenga durante la tensión térmica o mecánica del corte.

Las tareas de plomería a pequeña escala o las instalaciones de conductos eléctricos generalmente dependen de cortadores de trinquete portátiles. Estas herramientas utilizan una hoja de acero afilada y un sistema de ventaja mecánica para cortar la tubería. Si bien son muy portátiles, están limitados por el diámetro de la tubería y pueden causar una ligera ovalización del PVC si la hoja está desafilada o el material está frío.

En las líneas de extrusión, las sierras planetarias se mueven con el tubo continuo, girando alrededor de su circunferencia para realizar un corte cuadrado mientras la línea está en movimiento. Esto garantiza un flujo de producción fluido y, a menudo, está equipado con sistemas de succión de polvo para gestionar la importante cantidad de residuos generados durante el proceso.

Para ayudarlo a determinar qué maquinaria se adapta a sus instalaciones, la siguiente tabla compara las configuraciones más comunes de equipos de corte de PVC según la producción y la aplicación.

| Tipo de máquina | Rango de corte (diámetro) | Ventaja principal |

| Sierra cortadora de mesa | 20 mm - 110 mm | Alta velocidad para cortes a granel |

| Cortatubos orbitales | 50 mm - 315 mm | Acabado perfectamente cuadrado y sin rebabas. |

| Sistema de corte por láser | Personalizado/de pared delgada | Formas y perfiles intrincados |

Mantener un cortadora de PVC requiere un cronograma dedicado para evitar fallas mecánicas y garantizar la seguridad del operador. Debido a que el PVC produce polvo fino y vapores potencialmente corrosivos si se sobrecalienta, la limpieza es el factor más crítico en el mantenimiento de la máquina. Aspirar regularmente los engranajes internos y la carcasa de la cuchilla evita la acumulación de "harina plástica" que puede atascar los cojinetes o causar daños por calor relacionados con la fricción en la pieza de trabajo.

Operar una máquina cortadora de PVC implica riesgos tanto por piezas móviles afiladas como por partículas en el aire. Los operadores deben estar equipados con equipo de protección personal (EPP) adecuado, incluida protección ocular resistente a impactos y máscaras respiratorias. Las máquinas industriales modernas suelen contar con dispositivos de seguridad que impiden que la hoja gire a menos que el protector de seguridad esté completamente activado y la pieza de trabajo esté sujeta de forma segura. Es esencial no anular nunca estas características de seguridad, ya que las altas RPM requeridas para cortar plástico pueden provocar lesiones inmediatas si se produce un retroceso del material.

Además, asegúrese de que el espacio de trabajo esté bien ventilado. Si bien el PVC es estable a temperatura ambiente, la fricción de una cuchilla que se mueve rápidamente puede provocar una fusión localizada, liberando pequeñas cantidades de vapor de ácido clorhídrico. Integrar un sistema de extracción industrial en el punto de corte no solo mantiene limpia la máquina sino que también protege la salud a largo plazo de la fuerza laboral.